NCVCによる基板切削Gコード生成…改良版

すいません m(_ _)m、本記事はブログ引越時に書式が崩れました。順次修正中です。

以前、「サーボ信号分配テストボード…と基板作成整理」にて、うちでやっているNCVCとJMM-TOOLを使った基板切削方法を紹介しましたが、できあがったGコードをテキストエディタで編集する必要があったり、CNCなのに、一発で切り上げたり、とイマイチ、スマートじゃありませんでした。そんなわけで、NCVC解説書を読んでちょっと勉強してみました。

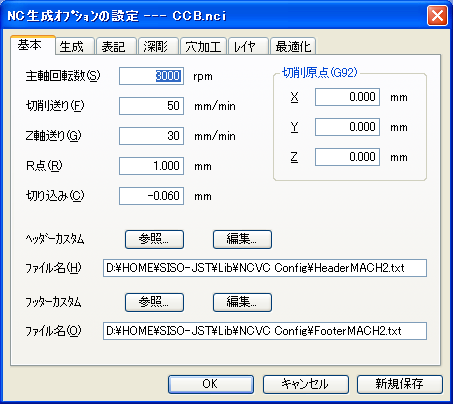

DXFファイルからGコードを出力する場合、NCVCにて「ファイル」⇒「NCデータへの変換」⇒「単一条件(従来互換)(1)」とやって「単一条件でのNCコード生成ダイアログ」からGコード生成を行うわけですが、ここで、生成時の条件をいくつか指定できることがわかりました。

一発生成Gコード

「一発生成」というか、前に紹介したやり方ですと、毎回、生成されたGコードをテキストエディタで修正しないといけないので、これをしなくてすむようにする方法です。手修正していた部分ですが、実は「ヘッダ」と「フッタ」機能によって挿入されていることがわかりました。「ヘッダ」と「フッダ」は、カスタムファイル機能と呼ばれ、置換キーワードと共に挿入するデフォルトGコードを書いておくことができる機能です。

これを編集してしまえば、毎回、手作業で修正する必要が無くなります。

このファイルは、「単一条件でのNCコード生成ダイアログ」にて指定する、「切削条件ファイル」を編集する事で選択することができます。

というわけで、当たらしカスタムファイル、「HeaderMACH2.txt」と「FooterMACH2.txt」を作ってみました。中身はこんな感じです。

HeaderMACH2.txt

%

({MakeDate} {MakeTime})

({MakeUser} CREATED {MakeNCD} FROM {MakeDXF} AND {MakeCondition})

G00Z1.

G00X0.Y0.

{Spindle}M3

FooterMACH2.txt

G00Z1.

M5

{G0XY_Initial}

%

ほんとは、「R点」も置換キーワードで用意されていればもっといいんですけど、無いようなので、「1mm」にしています。もし、変更が必要な場合は、適宜書きかえる必要があります。これで、最後のGコード手編集が不要になります。

最後の手編集って簡単なことですが、夜中、ぼーっとやっていると、結構忘れてしまうんですよねー。そんなわけで、こういったところから、ミスの可能性を減らして行こうってとこです。

深彫Gコードの生成

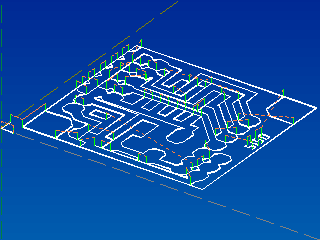

「深彫Gコード」と言っていいのかよくわからないですが、アレです、アレ。1mm掘り下げたい時とかに、ちょっとずつ掘り下げて行くやつです。こんな感じのです。

これを拡大して見ると、徐々に掘り込んで行くようになっているのがわかると思います。

実は、以前、極細のエンドミルを使った時(もう一本あるのですが、怖くてやっていません。なかなか高価なものなので…)にこれをやりたかったのですが、それらしい画面はあれど、設定方法がわかりませんでした。でも、今回はばっちり!です。

「NC生成オプションの設定」にて、「基本タブ」にて、まずは「切り込み」の設定にて、「最初の切り込み量」を設定します。重ねて書きますが「最初の切り込み量」であって、総切り込み量ではありません。

そして「深彫タブ」にて、深彫の設定をします。「最終切り込み」が削りとられる深さになり、「切り込みステップ」が一回ごとに切りこむ量になります。

この「基本切り込み」が「最初の切り込み量」というのがわからなくて今までうまくGコードを作れなかったのですが、これで、基板パターンでも「少しずつ削る」というのができるようになります。

でもやっぱり、まだ怖くて、0.2mmのエンドミルは使っていません。で、今回、新物という事でパターンカットには、いつもの基板カッターではなく、某サイバーシステムさんからゲットした(ありがとうございますー)リーディングドリルを使ってみました。

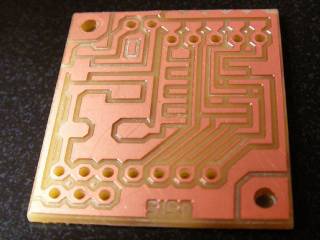

0.5mmのものです。ほっそーい。こんなに細くて大丈夫なのかな?というわけで、恐る恐る作ってみたのがこれです。

パターン部分は0.06mmずつ掘り込んで0.12mm削ってみたんですが、0.4mmの溝ができてしまいました。Z軸の調整を誤ったかな…いや、基板の固定がイマイチだったかも。これぐらいの精度の話になってくると、固定するときの両面テープに気泡が入ったりしても予定どおりいかなくなるんで。仕上がりはかなり綺麗です。これで、安定性(というか切れ味の持ち)がよければ、リーディングドリルもいいですねー。しばらく使ってみようと思います。これ、ひょっとしたら、アルミとかの折り曲げ線を入れるのにも使えるかな。

ちなみにこの基板、プレステコントローラと5V系マイコンとを接続するための基板です。手持ちにTC74LCX07Fがあったので使っていますが、オープンドレインなので、出力にプルアップを入れないといけなくてちょっとショックでした。まあいいっか。次に作る時は別のICを使おうっと。既に、3.3VでH8/3664を接続するのは成功していますが、LCDとかも接続しようと思うと、やっぱり5V系が手軽でいいかなーと思いまして。LCDを3Vで駆動する方法や、3Vで駆動できるLCDも探してみたんですが、ちょっとめんどくさそうだったので5V系で統一することにしました。

基板の方は、接続テストが済んだら解説記事をアップしますね。

SiSO-LAB所長兼研究員のSiSOです。あ、趣味のサイトなので実体はありませんけど…。

SiSO-LAB所長兼研究員のSiSOです。あ、趣味のサイトなので実体はありませんけど…。

某サイバーシステムです。(笑)

お試しいただけたようでなによりです。

OM製基板カッターより先端角度が尖っていない為、ちょっとしたZ軸の切り込みの違いで線が太くなってしまうのはいた仕方の無いところですね。

でもあまり折れそうな気がしないのが良いです。

明日、何か切削サンプルを持っていきますね。

あっ、これの1mm径のものでアルミのVカットもしていま~す。