サーボ信号分配テストボード…と基板作成整理

すいません m(_ _)m、本記事はブログ引越時に書式が崩れました。順次修正中です。

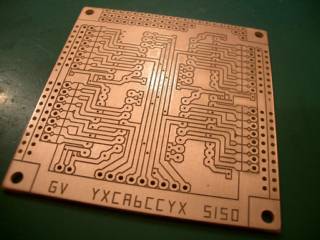

というわけで、PRX-1510で基板切り出し完了。いつもオリジナルマインド製基板カッターを使っているんですが、時々ダイアモンドやすりで研いであげないと切れ味が落ちてきますので、もし切れ味が落ちてきたら軽く研いであげるといいです。バリが多いなーってなってきたら、ルーペで先っちょを確認。丸くなってきていると思います。これをちょいちょいと尖るように修正する感じです。ほんとはどうやってやるのが正しいんでしょう?(ASURADAさんは、リーディングドリル使ってるし。この方が、持ちがいいんでしょうか)

今回、なんでまたこんな基板を作っているかというと、こんどのARUMO-SiRは、分配基板を機体の中に分散させて配置させようと思っています。そうすると、機体の設計が完了した時点で基板の形も決まるので、そこまで待たないといけないとか、ソフトのデバッグが組み込んだ状態でやらないといけなくなっちゃうとかあるので、改めて起こしました。

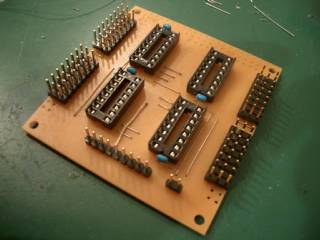

この基板は、今回狙っている最大スペックを実装していますので、32ch分のサーボ制御信号を作ることができるようになっていますが、実際に使おうと思っているのは24ch分だけです。ユニバーサル基板にごちゃごちゃとハンダ付けしていくのも楽しいですが、こうやって基板を起こして作るのは、実際に作るときが楽ちんなので、これはこれでけっこう楽しいです。

作り方ですが、相変わらず、SakraCADで図面を書いて、NCVCとJMM-TOOLでGコードを生成して作っています。EAGLEで、という気も無いことはないんですが、今のところ、そこまで複雑な基板は作らないので、しばらくこのままいきそうです。基本的なやり方はASURADAさんが公開してくださっています(基板加工データの作り方…これ、リンクしてよかったですか?>ASURADAさん)ので、SakraCADからNCVCでGコードを起こすところだけ、軽く説明しておきます。

- SakraCADでパターンを起こす。

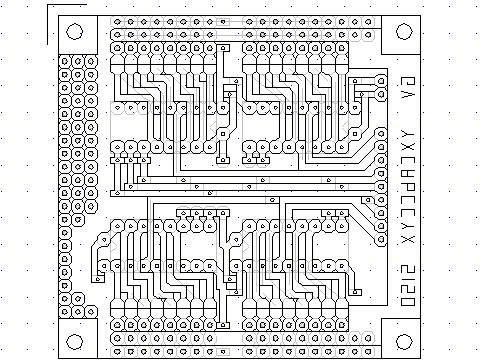

完成図はこんな感じですが、ここから基板カッターで切る部分だけを抜き出したDXFファイルを作ります。ASURADAさんは鍋CADを使われていますが、2mmのおまじないとかは同様です。

ちなみに、このパターンは、DIPタイプのICを使いますので、パターンは反転したものになります。こんな感じです。

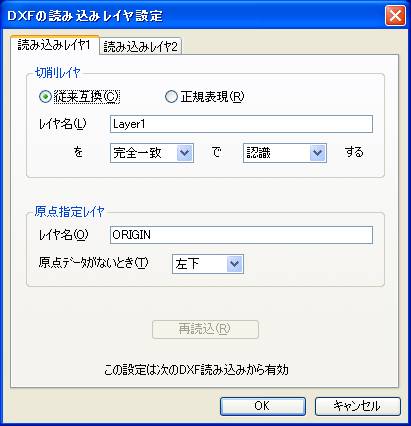

- NCVCで読み込む。

NCVCにて、「オプション」⇒「DXF関連の設定」とたどって「DXFの読み込みレイヤ設定ダイアログ」を開きます。ここで、「切削レイヤ」の「レイヤ名」を”Layer1″にします。これでSakraCADが出力したDXFファイルを読むことができます。

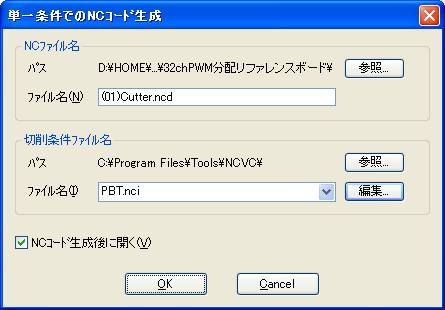

DXFファイルを読み込んだら、「ファイル」⇒「NCデータへの変換」⇒「単一条件(従来互換)」とメニューをたどり、Gコードへの変換を行います。

このダイアログにて表示されている”PBT.nci”は、自分で設定したファイルです。無い場合は新規で作成します。中身はこんな感じにしています。これでGコードが生成されます。

- 生成されたGコードの修正

このGコードはMACH2だとちょっと困ったことが起こるので、軽く修正します。いつもやっている修正を紹介します。 - 最初の方のGコードを2行削除

G90G54G92X0Y0Z0

M8 - そこへ2行追加

G00Z1.

G00X0.Y0. - 最後の方のGコードを編集

G00Z0 → G00Z1. - 最後の方のGコードを削除

M9

M30

M30をはずさないと、MACH2の場合、原点設定が物理的な原点に戻ってしまいますので、MACH2画面設定した0mm位置が無効になってしまいます。たぶん、「NC生成オプションの設定」にて、「ヘッダーカスタム」と「フッターカスタム」をいじれば、一発でできそうなんですが、今後の課題です。

短時間でカットできるGコードを作るコツは、「なるべく一筆書き」でCADデータを書くことです。これは、NCVCのGコード生成ロジックに関係しているのですが、一筆書きを意識して作ると、Z軸を動作(上下動作)する回数が減るからです。よって、同じ所を2回なぞっても、実際にはZ軸の上下動作が入らないので、結果的に短時間で切り出すことができます。

あとは、円カットがうまくいかず、MACH2が止まってしまいます。多分、NCVCの設定で回避できると思われるのですが、SISOは円を使わないので、今のところ、よくは調査していません。

パターンカットは基板カッタでやっていますが、ICを差し込む穴などは0.6mmで空けています。ちょっときつめですが、部品が半固定状態になるので、後でハンダ付けするときが楽チンです。また、ピンヘッダ用の穴やM3の穴、切り出しは、1mmのエンドミルで一気にやってしまいます。

で、ハンダ付けが終わったのが下のものです。ジャンパ、設計段階で1つミスりました。ジャンパは交差しないようにしたつもりだったのですが…。1.27mmケチったために、交差が1つできてしまいました。まあいっか。

SiSO-LAB所長兼研究員のSiSOです。あ、趣味のサイトなので実体はありませんけど…。

SiSO-LAB所長兼研究員のSiSOです。あ、趣味のサイトなので実体はありませんけど…。

基板加工のページ、リンクしてもいいですよ~。

ってなんでいまさら確認かと思ったら実は自分のHPのメニューに入口が無かったのね・・・▄█▀█●

失礼しました。

リーディングドリルはOM製の基板カッターと比べてバリが少なくて長持ちするような気がする(まだ1本目なので寿命はよく判りませんが)ので好んで使っていますが、先端角度が90度なのでZ軸を切り込みすぎるとすぐ線が太くなってしまうという欠点があります。

スペアがまだ1本あるのでなんならお試しになります?